AI자율제조R&D센터

AI 기반 자율 제조 연구개발을 통해 공정 지능화 기반의 차세대 스마트 제조 플랫폼을 선도합니다.

AI 공정 지능화 솔루션

-

-

대규모 공정의 정밀 자동화 시스템 구축

-

제철 부분 소재부터 제품까지 전공정에 다년간 사업 수행

- 약 45개소 적용

- 약 200여개 현장 컨설팅 - 초고속 검사(최대 1ms) 기반 대형 생산 설비 제어 경험

- 열화상 카메라, 실화상 카메라 선택 또는 복합 사용으로 고 정밀 시스템 구축

- 데이터 기반 AI 분석부터 파라미터 최적화를 통한 설비 제어까지 수행

-

전문가 주도의 자동화 컨설팅

- ITC-Level-2 전문가 보유

- 다년간의 기술 교육, 현장 컨설팅 경험

- 기획부터 시공까지! 원스톱 솔루션

-

제철 부분 소재부터 제품까지 전공정에 다년간 사업 수행

-

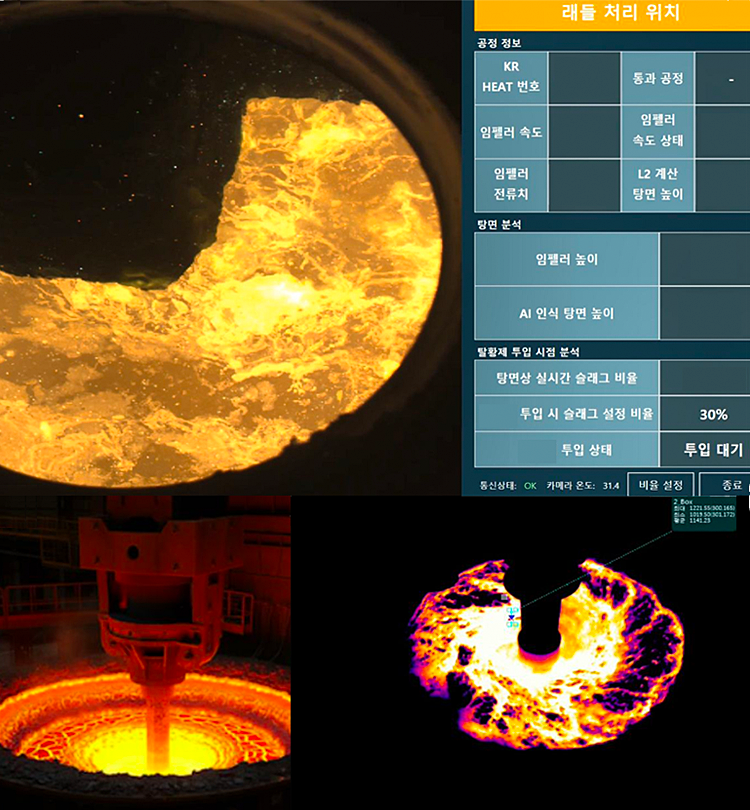

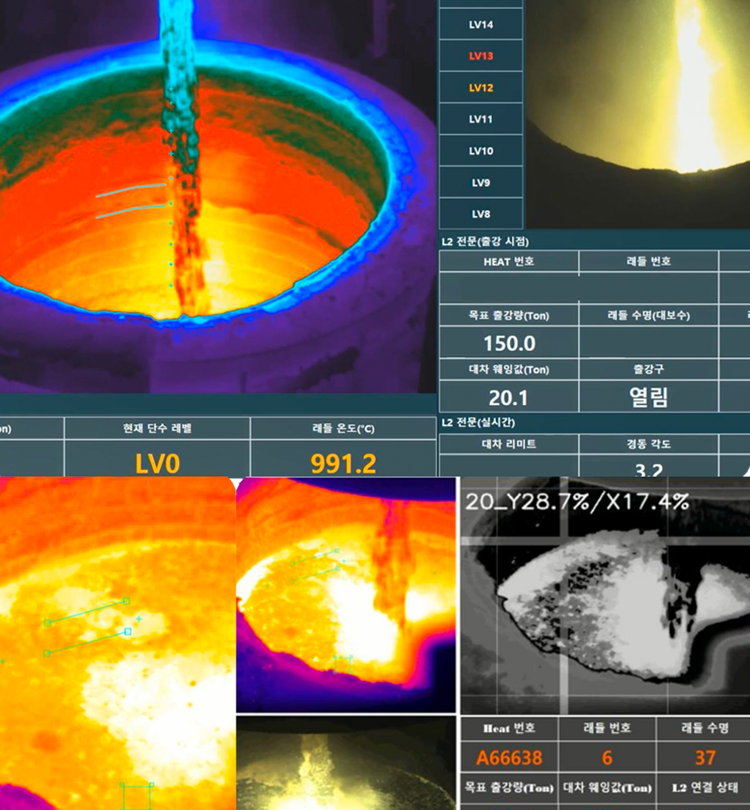

슬래그 디텍션 시스템

비전 AI 기반의 슬래그 혼입 감지·차단 시스템

- 실시간 출강 / 출선 영상 모니터링

- 실시간 슬래그 가시화 및 비율 분석

- 용강 / 용선 및 슬래그량 정량화

- 슬래그 비율 초과 여부에 따른 알람 발생

- 제품 품질 향상과 원료 손실 절감 효과

-

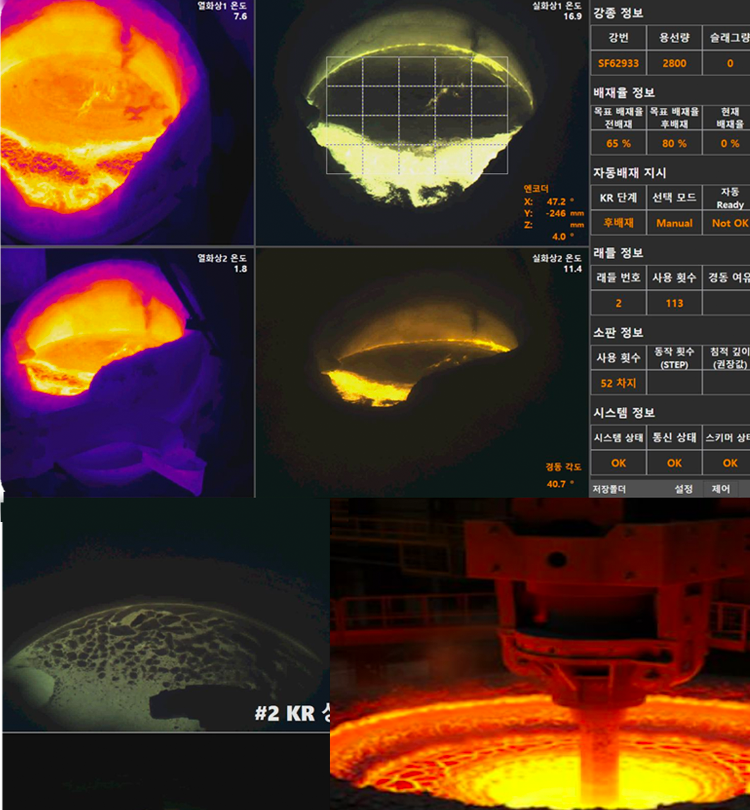

KR 공정 자동화 시스템

AI·머신비전 기반 부원료 투입, 슬래그 교반 자동화

- 실시간 출강 / 출선 영상 모니터링

- 실시간 슬래그 가시화 및 비율 분석

- 용강 / 용선 및 슬래그량 정량화

- 슬래그 비율 초과 여부에 따른 알람 발생

- 공정망 연동을 통한 출강 / 출선 공정 자동화

- 제품 품질 향상과 원료 손실 절감 효과

-

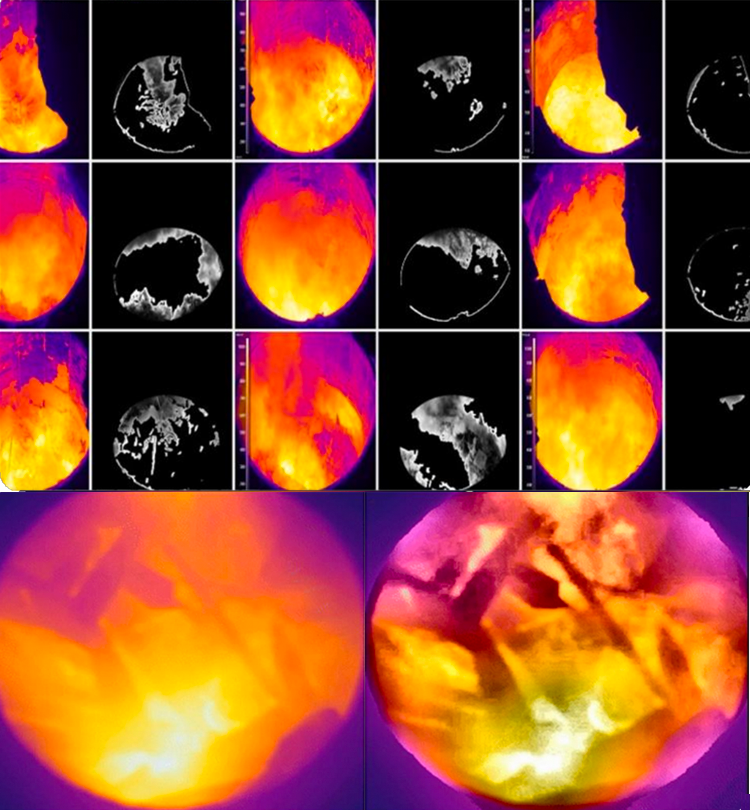

스키밍 자동화 시스템

스키밍 공정의 자동화로 슬래그의 효율적 제거

- 실시간 슬래그 / 용탕 비율 분석

- 지점 별 슬래그 비율에 따른 장비 이동 경로 최적화

- 최적화된 슬래그 제거로 부원료 투입 효과 극대화

- 공정망 연동으로 시스템이 제시한 경로에 따른 공정 자동화

- 작업 시간 최소화를 통한 비용 절감 및 작업자 안전 강화

-

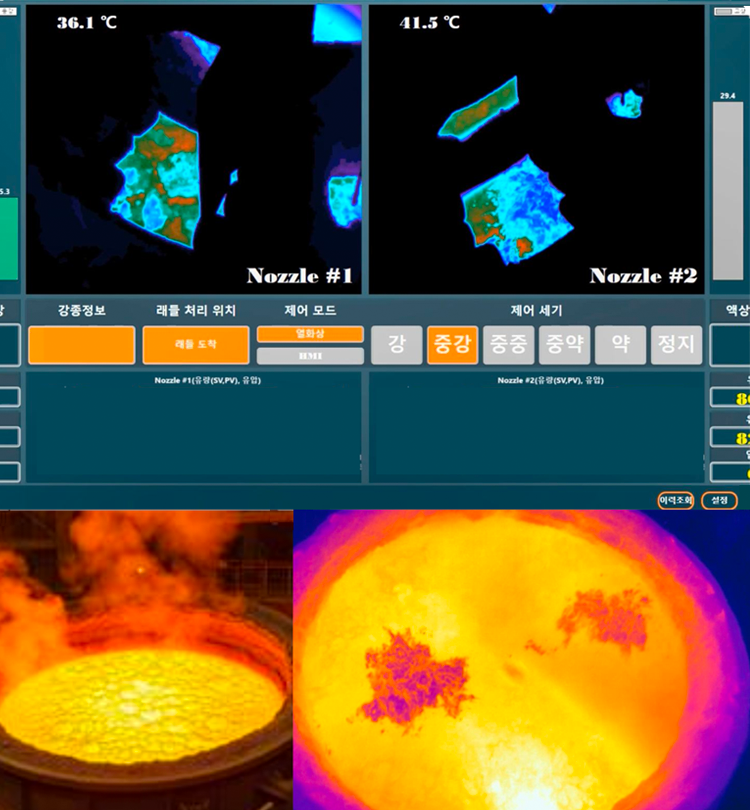

Ar Bottom Bubbling 제어 시스템

열화상 기반 머신비전 시스템으로 용강 교반 정밀 제어

- AI 기반 교반 강도 분석 및 정량화

- 교반 강도 데이터를 통한 Ar 유량 조정 자동화 및 최적화

- 교반의 최적화를 통한 용탕 산화 방지

- Ar 입력 이상에 따른 가스 노즐 이상 유무 확인

- 열화상 카메라 기반 실시간 모니터링

- 용강 산화를 최소화 하여 일관된 품질 유지

-

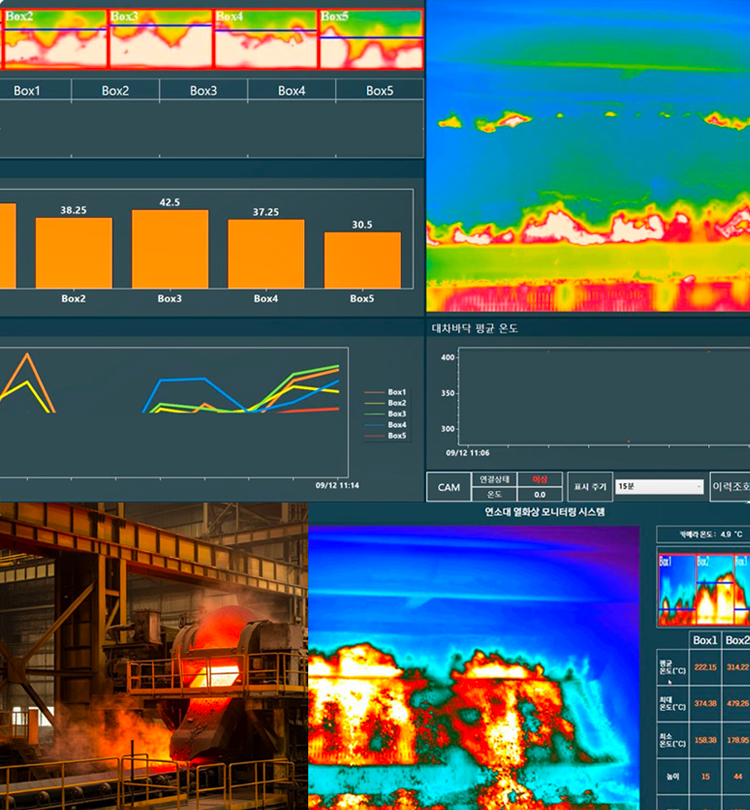

소결 온도 모니터링 시스템

AI 공정 최적화로 고품질 소결광의 균일한 생산 지원

- 소결광 실시간 온도 측정

- 제품 온도 편차 감지 및 알람 기능

- pre / post event 기능으로 분석 시점 최적화

- 열풍 정도에 따른 설비 이상 유무 확인

- 제품 상태의 정량적 분석을 통한 생산 최적화

-

용탕 레벨 분석 시스템

AI·머신비전 기반의 용탕 무게 측정 및 제어

- AI 모델 기반 용탕, 래들 벽면 구분 추적

- AI 기반 용탕 무게 분석

- 이미지 필터링 기술로 선명한 영상 데이터 취득

- 목표 출강량에 맞춰 출강량 조정 및 알림

- 자동화 공정으로 작업자 개입 최소화 및 안전 확보

- 용탕 무게의 물리적 측정 오차 해소로 공정 효율 최적화

-

-

철 스크랩 용해 상태 분석 시스템

가시성 제한 환경에서도 내부 상태의 안정적 분석

- 이미지 필터링 기술로 화염, 용강, 스크랩 구별

- 전기로 스크랩 용해 상태 분석

- AI 분석 기반 스크랩 최적 투입 시점 도출

- 온도 데이터 기반 패턴 분석 및 공정 최적화

- 극한 환경에서 공정 상태의 분석을 통해 원료 투입 최적화